1. Технология литья и процесс литья.

2. План: введение; металлы, применяемые в литье сплавов металлов; технология литья в ортопедической стоматологии; оборудование, используемое в процессе литья ортопедических конструкций; список литературы.

Особенности литья ортопедических конструкций. Советы литейщика. Руководство для зубного техника

Неврологические заболевания являются одной из наиболее распространенных причин инвалидности и смерти в мире. Они включают в себя болезни, связанные с головным мозгом, спинным мозгом и периферической нервной системой. Неврологические заболевания могут проявляться различными симптомами, включая головные боли, нарушения координации, потерю чувствительности, мышечную слабость и дрожание. Лечение неврологических заболеваний может включать в себя медикаментозную терапию, физическую реабилитацию и хирургическое вмешательство. Важно своевременно обращаться к врачу при появлении симптомов неврологических заболеваний.

Производство современных протезов невозможно без использования высокоточной литейной технологии. Тот, кто владеет этим искусством, достигает качества, которое является главным в зубном протезировании.

Качественный зубной протез должен соответствовать современным медицинским требованиям и удовлетворять как пациента, так и врача. Поэтому изготовление зубного протеза с использованием новейших технологий, зуботехнического оборудования и стоматологических материалов является результатом компетентной и продуманной организации технологического процесса, а также строгого соблюдения технологического регламента в условиях стоматологической клиники, зуботехнической лаборатории и литейного отделения. Особенно важно соблюдать технологический регламент при изготовлении зубных протезов по методу высокоточного литья, который хорошо отработан и основан на использовании выплавляемых моделей.

В стоматологии точное литье — это технологический процесс, который позволяет создавать сложные формы стоматологических отливок с высокой точностью размеров и поверхностной чистотой. Это существенно снижает необходимость дальнейшей механической обработки и, соответственно, расходы на нее.

Точное литье используется в случаях, когда сложно изготовить стоматологическую отливку сложной формы (например, бюгель) другими способами из-за трудности или сложности обрабатываемого материала (например, кобальтохромовые сплавы). Этот способ может быть исключительно дорогим, поэтому он дополняет другие производственные способы получения стоматологических заготовок металлических частей зубных протезов. Однако точное литье имеет свои ограничения по размерным допускам и шероховатости поверхности, которые определяются технологией и материалами.

Для точного литья необходимо использовать определенные размерные и качественные параметры, чтобы повысить качество изготовления зубных протезов. Однако, с увеличением этих требований, производственные расходы могут значительно увеличиться.

В стоматологии для создания качественных ортопедических конструкций зубных протезов с металлическими каркасами используется специальная технология получения металлических заготовок методом литья по выплавляемым восковым моделям. Сначала из специального беззольного воска создается нужная форма, к которой присоединяется литниковая система, а затем на нее наносится огнеупорная масса. После затвердения огнеупорной массы воск выжигается, а получившиеся пустоты заполняются предварительно расплавленным стоматологическим сплавом.

Неоспоримо, что понятие «высокоточное литье» включает в себя не только соблюдение технологического регламента при изготовлении стоматологических отливок, но и качественное выполнение клинических и лабораторных этапов при изготовлении зубных протезов. От этих этапов зависят точность и качество изготовления протезов: обработка опорных зубов, снятие оттиска и получение гипсовой модели, моделирование восковой репродукции будущего протеза, изготовление литейной формы и плавка стоматологического сплава на специальных установках. Качество литья начинается с качества литейной формы, которое влияет на точность посадки и затраты на обработку поверхности отливки.

На основе клинических и лабораторных методов диагностики были разработаны научно обоснованные алгоритмы для обнаружения и устранения ошибок в процессе литья металлокерамических протезов, которые исключают передачу ошибок, допущенных на предыдущих этапах, на последующие технологические этапы.

Основой каждого зубного протеза является его индивидуальное изготовление в соответствии с требованиями врача-стоматолога. Каждый вид зубного протеза, включая вкладки, накладки, одиночные коронки, каркасы мостовидных протезов малой или большой протяженности, цельнолитые съемные вторичные конструкции, является индивидуально выполненным объектом из воска, который служит основой для замещения дефектов твердых тканей или утраченных зубов, наиболее точно соответствуя оригиналу по медицинским показаниям и желанию пациента.

В ортопедической стоматологии наиболее прочными, точными и перспективными считаются литые протезы. Изготовление тонких, точных и малых по размерам и массе индивидуальных стоматологических протезов без дефектов, деформаций, поводок и искажений с минимальной шероховатостью является сложной технической задачей. Весь процесс стоматологической отливки включает в себя около 20-ти технологических операций, важнейшей из которых является изготовление литейной формы. В современной стоматологии используются многочисленные готовые виброуплотняемые формовочные смеси (ФС) для технологии литья «по огнеупорным моделям», а также классическая технология «ЛВМ» с использованием смеси гидролизованного этилсиликата и маршалита с получением 2-слойного огнеупорного покрытия, которое снаружи укрепляется Виброуплотняемым огнеупорным наполнителем – песком.

Основой каждого зубного протеза является его индивидуальное изготовление в соответствии с требованиями врача-стоматолога. Самыми важными параметрами, определяющими зубной протез, являются функциональность, эстетичность и биосовместимость. Использование материалов, не отвечающих этим требованиям, недопустимо.

Каркасы зубных протезов создаются на рабочей модели, которая соответствует клинической ситуации в полости рта. Каркасы моделируются из воска или специальной пластмассы. Наиболее экономичным и часто используемым методом изготовления индивидуальных фиксируемых во рту каркасов является литье металла. Каркасы, созданные из воска или моделирующей пластмассы, фиксируются в несгораемой и термостойкой формовочной смеси.

В настоящее время для восстановления функций жевания и обработки пищи металлическими конструкциями используются сложные многоструктурные индивидуальные конструкции. Одной из главных проблем является достижение точности механического взаимодействия между узлами структур таких конструкций, что определяет успешность функционирования биомеханической системы и качественную замену утраченной функции жевания.

Основными признаками прецизионных технологий являются:

1. Высокая точность соответствия формы, размеров, цвета и многих физико-механических свойств искусственных зубов, аналогичных характеристикам естественных зубов;

2. Высокая точность соответствия зубных протезов протезному ложу;

3. Высокая точность соединительных элементов сложных конструкций зубных протезов.

4. Важно обеспечить точное управление процессами интеграции дентальных имплантатов и учитывать их биомеханику при функционировании в качестве опорных зубов.

5. Ключевым моментом является высокая надежность выбранных и подготовленных к протезированию зубов и органов в полости рта.

6. Точность окклюзии и артикуляции зубных протезов должна быть высокой.

7. Важно понимать побочные действия зубных протезов и уметь применять меры профилактики для их минимизации.

Факторы, влияющие на точность и качество зубных протезов:

1. Точность диагностики и планирования лечения играют важную роль.

2. Мануальные способности врача и зубного техника Влияют на качество протезирования.

3. Наличие современного материально-технического обеспечения и технологий является необходимым условием.

Принцип работы высокочастотного аппарата для литья в вакууме под давлением — это процесс, который осуществляется при помощи специального оборудования, позволяющего создать вакуум и давление для литья зубных протезов с высокой точностью.

Изготовление дублирующей модели

При использовании метода цельного литья возникает та же проблема, что и при изготовлении других конструкций на повторяющейся модели: вторичные коронки сидят слишком плотно, а остальной каркас — идеально. Или, наоборот, отдельные коронки сидят хорошо, а вся конструкция слишком громоздкая.

Мы задумались о том, как повысить коэффициент расширения паковочной массы, чтобы обеспечить правильную припасовку отдельных коронок и всей конструкции в целом. Наше решение заключается в заливке массы в два этапа, используя две разные консистенции жидкостей. Одна из них необходима для смешивания паковочной массы для заполнения формы в области коронок, а другая — для основного объема формы.

Определение необходимого коэффициента расширения при застывании

Для начала необходимо определить размер или объем каждой коронки в силиконовой форме. Коэффициент расширения должен быть больше, если первичная коронка имеет меньший объем. Например, для коронки премоляра, используя паковочную массу TEK-1 VEST, достаточно 65-75% раствора жидкости TEK-1. Для меньших коронок необходимо использовать более концентрированный раствор, а для больших коронок — раствор меньшей концентрации. Важно помнить, что для разбавления жидкости следует использовать только дистиллированную воду. Для оставшейся части модели можно использовать жидкость с концентрацией примерно 50%.

Далее, необходимо смешать небольшое количество паковочной массы (50 г) с жидкостью TEK-1 нужной концентрации и влить смесь в дублирующую форму. В то же время, необходимо смешать массу для оставшейся части модели с жидкостью соответствующей концентрации.

Данный способ позволяет создать одинаковую модель при помощи разных концентраций жидкости. Если имеется большая разница в объемах зубных коронок (узкие передние зубы и моляры), необходимо использовать жидкость в нескольких концентрациях. Конечно, для использования данного метода требуется определенный опыт, но как только вы освоите его, успех гарантирован.

Лабораторные этапы

При изготовлении коронок необходимо пройти следующие лабораторные этапы:

— создание гипсовых моделей (рабочая и комбинированная), гипсовка в окклюдаторе или артикуляторе, покрытие поверхности штампа компенсационным лаком и изготовление воскового колпачка;

— моделирование анатомической формы восстанавливаемой единицы в полном объеме на основе воска;

— литье металла, обточка, припасовка, шлифовка заготовки и полировка.

Для создания моделей челюстей из гипса используются три основных метода:

— создание моделей без штифтов на основе полимерного цоколя;

— создание моделей с штифтами на основе полимерного цоколя;

— создание моделей на базе гипсового цоколя и штифтов.

В основном для этого используются гипс 3 и 4 класса.

При процессе литья материал естественным образом усаживается во время застывания, что приводит к уменьшению размеров изделия. Для компенсации этого эффекта используются компенсационные лаки, которые наносятся на поверхность в 2-3 слоя.

Для моделирования цельнолитой коронки используются распространенные методы:

— поэтапное нанесение и снятие воска;

— погружение в расплавленный воск;

— моделирование основы и обжатие бюгельным воском.

Готовая коронка должна иметь толщину не превышающую 0,5 мм.

При восстановлении поверхности модели применяется метод послойного нанесения тонкого слоя воска, который превышает объем восстанавливаемого участка. После обрезки, обточки, шлифовки и подгонки заготовки под параметры единицы, можно легко восстановить или убрать любой объем воска в случае ошибки.

Погружение в жидкий состав используется при создании одиночных коронок. Этот процесс значительно упрощен благодаря появлению воскотопок и восков с минимальной усадкой и повышенной прочностью. Модель просто погружается в жидкость, находящуюся в топке и поддерживается при определенной температуре. Регулируя нагрев, можно получить более тонкий отпечаток.

Для создания моделей литых одиночных коронок можно использовать метод обжатия пластинками материала. Процесс начинается с разогрева пластинки над электроплиткой или горелкой. Затем пластинку фиксируют на поверхности заготовки и срезают лишнее инструментом. Для контроля толщины нанесенного состава можно использовать несколько слоев или повторно обжать поверхность с большим усилием.

Замещение восковой модели металлом осуществляется в процессе литья. Для этого создается литниковая система, включающая каналы, через которые металл подается в отливку. Этот метод является эффективным, так как позволяет получить точные коронки без пористой и пузыристой структуры, что повышает их прочность.

Литье

При создании литника следует руководствоваться несколькими основными принципами:

— необходимо обеспечить равные условия для заполнения всех участков восковой модели. Для этого используются восковая проволока и профилированные элементы для точного позиционирования. Мелкие детали можно сформировать одним литником, а протяженные конструкции — с помощью двух и более литников;

— размеры литниковой системы должны строго соответствовать параметрам подготавливаемой единицы. Необходимо обеспечить запас по толщине, высоте и в стороны для точного заполнения и распределения, равномерного поступления расплава во все полости;

— важно обеспечить перемещение жидкого сплава от толстостенных участков к тонкостенным. Для этого в литнике предусмотрен специальный отвод для свободного продвижения материала, что исключает образование воздушной полости и пор.

При рассмотрении процесса литья металла необходимо учитывать не только описанные характеристики, но и расположение и направление течения сплава в литнике. Это поможет достичь необходимого уплотнения металла.

Завершающий этап

В качестве окончательной обработки выполняется шлифовка и полировка, так как поверхность после литья далека от идеала, а в процессе расширения/сжатия возможно появление мелких дефектов. Обычно изменения, связанные с температурой, компенсируются аналогичными трансформациями материала для моделирования, однако дополнительная обработка поверхности необходима всегда.

Во время охлаждения после литья на воздухе необходимо избегать интенсивного охлаждения, поскольку это может вызвать внутренние напряжения. Затем конструкция разбирается, и отлитая заготовка извлекается. Иногда требуется удаление припеченных элементов, например, часто возникают проблемы при литье нержавеющей стали. В таких случаях используются кислоты/щелочи, ультразвуковая или пескоструйная обработка.

Литники удаляют с помощью различных методов, для стальных и хром-кобальтовых изделий используется микромотор с карборундовым диском. Затем проводится шлифовка при помощи пескоструйки и металлических боров, чтобы получить ровную поверхность. Если обнаружены недостатки в литье, такие как пустые участки, процесс повторяется, начиная с моделирования.

Для получения качественного изделия в конце процесса производится полировка. Изготовление металлокерамической коронки зуба предполагает сочетание положительных свойств обеих составляющих.

Процесс литья в стоматологии

В данном научном обзоре рассматриваются основные этапы изготовления цельнолитых мостовидных протезов. Анализируются различные виды и конструкции таких протезов, а также их изготовление и требования к ним на разных этапах клинической практики. Исследуются показания и противопоказания для использования цельнолитых мостовидных протезов в работе врача-стоматолога. Особое внимание уделяется свойствам протезов, таким как прочность и жесткость, которые повышают надежность крепления облицовочного материала и соответствуют эстетическим требованиям, а также точному моделированию окклюзионной поверхности опорных коронок и промежуточной части мостовидного протеза, что делает их более эффективными как в функциональном, так и в эстетическом отношении. Данная тема является актуальной, так как мостовидные протезы широко применяются для замещения дефектов зубных рядов.

Литниковая ситема в стоматологии

Следует обеспечить правильную транспортировку жидкого металла к месту отливки, контролировать скорость его движения, создавать условия для нормального воздушного обмена между полостью объекта литья и окружающей средой, а также предотвращать усадочные раковины в объектах литья путем формирования соответствующего градиента температуры в литейной полости и питания отливки при затвердевании сплава.

Препараты для формования

Основные компоненты лимфатической системы.

Литниковая воронка

Литниковая воронка — это устройство, используемое в литейном производстве для заливки металла в форму. Она состоит из конической воронки, установленной на вертикальной трубе. Литниковая воронка позволяет регулировать скорость заливки металла и предотвращает попадание в форму нежелательных примесей и газов. Это важно для получения качественного литого изделия. Литниковые воронки могут быть изготовлены из различных материалов, таких как сталь, чугун или керамика, и выбираются в зависимости от типа литья и требований к производительности.

- Элемент литейной системы, который служит для начального формирования потока расплава.

- Форма литниковой воронки должна гарантировать плавное и быстрое наполнение литниковых каналов расплавом.

Литниковый канал

- Элемент системы литника, соединяющий воронку (конус) с коллектором или напрямую с объектами литья.

- Литниковые каналы должны быть размещены в зоне максимальных температур опоки, чтобы предотвратить преждевременное охлаждение металла в них и замедлить поток расплава.

- Количество литниковых каналов (1, 2, 3) зависит от характеристик отливаемой детали. Чем более массивная деталь, тем больше количество каналов может потребоваться для обеспечения высокоточного литья.

Коллектор

- А- Восковая проволока;

- Б- Если нужно отлить длинный мостовидный протез или большое количество индивидуальных объектов, то коллектор должен быть выполнен в виде дуги. Это позволит создать равные температурные условия для всех отливаемых объектов.

- При отливке мостовидного протеза необходимо увеличить объем коллектора в месте присоединения промежуточной части, чтобы использовать больше металла.

Питатели:

1. — Коронка с небольшой толщиной стенки и диаметром литника 2,5 мм. 2. — Коронка с большой толщиной стенки и диаметром литника 3 мм. 3. — Промежуточный элемент с диаметром литника 3,5 мм.

4. — Большая коронка с большой толщиной стенки и двумя литниками диаметром 2,5 — 3 мм. Длина питателей выбирается от 2 до 5 мм.

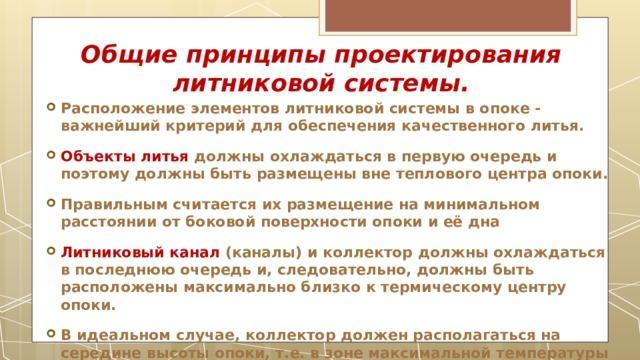

Основные принципы создания литниковой системы.

Важнейшим критерием для обеспечения качественного литья является расположение элементов литниковой системы в опоке. Объекты литья должны охлаждаться в первую очередь, поэтому их следует размещать вне теплового центра опоки. Их правильное размещение на минимальном расстоянии от боковой поверхности опоки и ее дна считается правильным. Литниковый канал и коллектор должны охлаждаться в последнюю очередь, поэтому их следует располагать максимально близко к термическому центру опоки. В идеальном случае коллектор должен располагаться на середине высоты опоки, т.е. в зоне максимальной температуры (тепловой центр). Виды литниковых систем:

- Непосредственное питание объектов литья — это устройство литниковой системы, при котором каждая отливаемая деталь присоединяется литниковым каналом прямо к заливочной воронке.

- Этот метод используется при литье отдельных объектов, таких как одиночные коронки и промежуточные элементы.

Питание объектов литья без использования коллектора.

- Не все объекты литья имеют литниковые каналы.

- Правило гласит, что объекты литья должны охлаждаться в первую очередь, а литниковые каналы и прибыли – в последнюю.

Прибыль для объекта литья:

1) Прибыль должна быть закреплена на самом толстом участке объекта литья;

2) Объем прибыли должен соответствовать объему расплава, необходимого для заполнения объекта литья;

3) Прибыль должна быть закреплена на объекте литья под углом приблизительно 45 градусов и направлена от боковой стенки опоки в сторону ее теплового центра.

Коллекторное питание

- Литниковая система, где каждая деталь прикрепляется к коллектору, который соединяется с воронкой литниковыми каналами. Расплав поступает из воронки в коллектор и затем распределяется по всем деталям через каналы.

- Данный способ литья используется для изготовления отдельных объектов, таких как коронки, вкладки и промежуточные элементы, а также для создания массивных конструкций, например, мостовидных протезов.

- При коллекторном литье на вакуумных установках необходимо, чтобы диаметр литниковых каналов составлял не менее 4,5 мм. Рекомендуется использовать стержни литейного воска диаметром 5 мм для формирования литниковых каналов и коллектора при данном методе литья.

Расположение литниковой системы в опоке: варианты

- Форма и размеры опоки должны соответствовать характеристикам восковой композиции.

- Обязательным условием является правильное размещение элементов литниковой системы в опоке.

Разработка лимфатической системы